التآكل هو الضرر أو التدهور الذي يحدث للمواد أو خصائصها نتيجة لتأثير البيئة.يحدث معظم التآكل في البيئة الجوية التي تحتوي على مكونات مسببة للتآكل وعوامل مسببة للتآكل مثل الأكسجين والرطوبة وتغيرات درجات الحرارة والملوثات.

يعد التآكل برذاذ الملح أحد الأشكال الشائعة والأكثر تدميرًا للتآكل الجوي.يحدث التآكل الناتج عن رش الملح على سطح المواد المعدنية بسبب اختراق أيونات الكلوريد الموجودة في سطح المعدن من خلال طبقة الأكسدة والطبقة الواقية والتفاعل الكهروكيميائي المعدني الداخلي.وفي الوقت نفسه، يحتوي أيون الكلوريد على كمية معينة من طاقة الترطيب، والتي يسهل امتصاصها في مسام وشقوق سطح المعدن واستبدال الأكسجين الموجود في طبقة الأكسيد، وبالتالي تحويل الأكسيد غير القابل للذوبان إلى كلوريد قابل للذوبان وتخميله. سطح الحالة إلى سطح نشط.

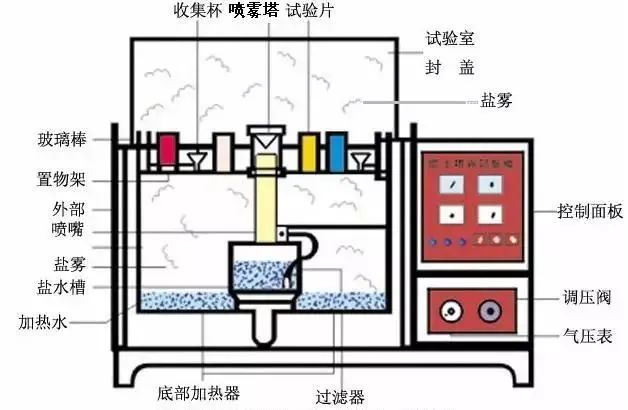

ملحرذاذ الحماية من التآكلالاختبار هو اختبار بيئي يستخدم بشكل أساسي الظروف البيئية لرش الملح الاصطناعي التي تم إنشاؤها بواسطة معدات اختبار رش الملح لتقييم مقاومة التآكل للمنتجات أو المواد المعدنية.وينقسم إلى نوعين من الاختبارات: اختبار التعرض للبيئة الطبيعية، واختبار البيئة لمحاكاة رش الملح المتسارع بشكل مصطنع.

في اختبار بيئة رش الملح بالمحاكاة الاصطناعية، يتم استخدام غرفة اختبار رش الملح مع حجم معين من المساحة، ويتم إنشاء بيئة رش الملح باستخدام طرق اصطناعية في حجم مساحتها، وذلك لتقييم أداء وجودة التآكل برذاذ الملح مقاومة المنتجات.

يمكن أن يكون تركيز ملح الكلوريد في بيئة رش الملح عدة مرات أو عشرات المرات محتوى رش الملح في البيئة الطبيعية العادية، وبالتالي زيادة معدل التآكل بشكل كبير وتقليل الوقت للحصول على النتائج بشكل كبير.على سبيل المثال، قد يستغرق الأمر عامًا واحدًا للتآكل عند اختبار عينة المنتج في بيئة التعرض الطبيعية، بينما يمكنك الحصول على نتائج اختبار مماثلة بعد 24 ساعة فقط في بيئة رش الملح المحاكية الاصطناعية.

يمكن تقسيم رذاذ الملح المحاكي المختبري إلى أربع فئات.

(1) يعد اختبار رش الملح المحايد (اختبار NSS) هو طريقة اختبار التآكل المتسارع الأقدم والأكثر استخدامًا على نطاق واسع.ويستخدم محلول الماء المالح من كلوريد الصوديوم بنسبة 5%، مع تعديل قيمة الرقم الهيدروجيني إلى نطاق محايد (6.5 ~ 7.2) كمحلول رش.درجة حرارة الاختبار هي 35 درجة مئوية، ومعدل الترسيب المطلوب لرذاذ الملح هو 1~2 مل/80 سم/ساعة.

(2) تم تطوير اختبار رش ملح حمض الأسيتيك (اختبار ASS) على أساس اختبار رش الملح المحايد.يوجد في محلول كلوريد الصوديوم 5٪ مع بعض حمض الأسيتيك الجليدي، بحيث يتم تقليل قيمة PH للمحلول إلى حوالي 3، ويصبح المحلول حمضيًا، ويصبح رذاذ الملح المتكون أخيرًا حمضيًا من رذاذ الملح المحايد.معدل تآكله أسرع بحوالي 3 مرات من اختبار NSS.

(3) اختبار رش خلات ملح النحاس المعجل (اختبار CASS) هو اختبار تآكل رش الملح السريع الأجنبي الذي تم تطويره حديثًا.درجة حرارة الاختبار 50 درجة مئوية.تتم إضافة كمية صغيرة من ملح النحاس وكلوريد النحاس إلى المحلول الملحي للحث على التآكل بقوة.معدل التآكل الخاص به هو حوالي 8 أضعاف معدل اختبار NSS.

(4) اختبار رش الملح المتناوب هو اختبار رش الملح الشامل، وهو في الواقع اختبار رش الملح المحايد بالإضافة إلى اختبار الرطوبة والحرارة الثابتة.يتم استخدامه بشكل رئيسي للمنتج من نوع التجويف.من خلال اختراق بيئة المد والجزر، لا يتم إنتاج تآكل رذاذ الملح على سطح المنتج فحسب، بل أيضًا داخل المنتج.يتم تحويل المنتج بالتناوب بين رذاذ الملح والبيئة المحيطة بالرطوبة والحرارة، ومن ثم يجب تقييم الخواص الكهربائية والميكانيكية للمنتج لأي تغيير.

تحديد النتيجة

يتم تقديم نتيجة اختبار رش الملح بشكل عام في شكل نوعي وليس في شكل كمي.هناك أربع طرق محددة للتحديد.

(1) طريقة تحديد التصنيف.

في هذه الطريقة يتم تقسيم نسبة مساحة التآكل إلى المساحة الكلية إلى عدة مستويات، وتحديد مستوى معين كأساس مؤهل للتحديد.هذه الطريقة مناسبة لتقييم العينات المسطحة.

(2) طريقة تحديد الوزن.

من خلال وزن وزن العينة قبل وبعد اختبار التآكل، وحساب الوزن المفقود بسبب التآكل، والحكم علىرذاذ الحماية من التآكلجودة العينة.هذه الطريقة مناسبة بشكل خاص لتقييم جودة معينة لمقاومة التآكل المعدني.

(3) طريقة التحليل الإحصائي لبيانات التآكل.

توفر هذه الطريقة مستوى الثقة في تصميم اختبارات التآكل، وتحليل بيانات التآكل، وتحديد بيانات التآكل، والتي تستخدم بشكل أساسي لتحليل وإحصائيات التآكل، وليس تحديد جودة المنتج بشكل خاص.

اختبار رش الملح للفولاذ المقاوم للصدأ

منذ اختراعه في أوائل القرن العشرين، أصبح اختبار رش الملح مفضلاً للغاية من قبل مستخدمي المواد المقاومة للتآكل نظرًا لمزاياه بما في ذلك تقليل الوقت والتكلفة، والقدرة على اختبار مجموعة متنوعة من المواد، وتقديم نتائج بسيطة وواضحة.

من الناحية العملية، يعد اختبار رش الملح للفولاذ المقاوم للصدأ هو الأكثر شهرة على نطاق واسع، ويجب أن يكون الممارسون على دراية بعدد الساعات التي يمكن أن يستمر فيها اختبار رش الملح لهذه المادة.

غالبًا ما يقوم تجار المواد بتمديد وقت اختبار رش الملح للفولاذ المقاوم للصدأ بطرق مثل التخميل أو زيادة درجة تلميع السطح.ومع ذلك، فإن العامل الحاسم الأكثر أهمية هو تكوين الفولاذ المقاوم للصدأ نفسه، أي محتوى الكروم والموليبدينوم والنيكل.

كلما زاد محتوى كل من الكروم والموليبدينوم، زادت مقاومة التآكل المطلوبة لبدء ظهور التآكل والشقوق.يتم التعبير عن مقاومة التآكل هذه بما يسمى بقيمة مقاومة التنقر المكافئة (PRE): PRE = %Cr + 3.3 x %Mo.

في حين أن النيكل لا يزيد من مقاومة الفولاذ للتآكل والشقوق، فإنه يمكن أن يكون فعالا في إبطاء معدل التآكل بمجرد بدء عملية التآكل.ولذلك، فإن الفولاذ المقاوم للصدأ الأوستنيتي الذي يحتوي على النيكل يميل إلى الأداء بشكل أفضل بكثير في اختبارات رش الملح ويكون الصدأ أقل بكثير من الفولاذ المقاوم للصدأ الذي يحتوي على نسبة منخفضة من الحديد والنيكل مع مكافئات مماثلة لمقاومة التنقر.

وتجدر الإشارة إلى أن الملحرذاذ الحماية من التآكلالاختبار له عيوب كبيرة عند اختبار أداء الفولاذ المقاوم للصدأ.إن محتوى الكلوريد في رذاذ الملح في اختبار رش الملح مرتفع للغاية ويتجاوز بكثير البيئة الحقيقية، لذا فإن الفولاذ المقاوم للصدأ الذي يمكنه مقاومة التآكل في التطبيقات الفعلية ذات المحتوى المنخفض جدًا من الكلوريد سوف يتآكل أيضًا في اختبار رش الملح.

يغير اختبار رش الملح سلوك التآكل للفولاذ المقاوم للصدأ، والذي لا يمكن اعتباره اختبارًا سريعًا ولا تجربة محاكاة.تكون النتائج أحادية الجانب وليس لها علاقة مكافئة مع الأداء الفعلي للفولاذ المقاوم للصدأ الذي يتم استخدامه أخيرًا.

لذلك يمكنك استخدام اختبار رش الملح لمقارنة مقاومة التآكل لأنواع مختلفة من الفولاذ المقاوم للصدأ، ولكن هذا الاختبار قادر فقط على تقييم المادة.عند اختيار مادة معينة من الفولاذ المقاوم للصدأ، فإن اختبار رش الملح وحده لا يوفر عادةً معلومات كافية لأن العلاقة بين ظروف الاختبار وبيئة التطبيق الفعلية نادرًا ما تكون معروفة.

بالإضافة إلى ذلك، لا يمكن مقارنة فئات مختلفة من الفولاذ مع بعضها البعض، لأن المادتين المستخدمتين في الاختبار لهما آليات تآكل مختلفة، وبالتالي فإن نتائج الاختبار وأهمية الاستخدام الفعلي النهائي للبيئة ليست هي نفسها.

وقت النشر: 08 يوليو 2022